▲ 金石三維陶瓷3D打印機K-D-2

傳統(tǒng)的機械加工方法制造結(jié)構(gòu)復(fù)雜的陶瓷零件,存在周期長、加工成本高、嚴重依賴模具等問題。相比較,增材制造技術(shù)在沒有模具的情況下,可實現(xiàn)復(fù)雜陶瓷零件的制備。其中,陶瓷光固化成形技術(shù)能夠制備高精度、復(fù)雜幾何形狀的陶瓷。相比氧化物陶瓷,灰色氮化物和碳化物陶瓷粉體與光敏樹脂折射率差較大,導(dǎo)致了固化深度的顯著降低,而其較強的紫外光吸收則抑制了樹脂的光聚合。與此同時,氮化物陶瓷的強共價鍵特性也使得其難以燒結(jié)致密化。因此,高紫外光吸收的灰色或者氮化物和碳化物陶瓷的光固化成形及致密化是目前陶瓷光固化成形的技術(shù)難點。

近期,來自萍鄉(xiāng)學(xué)院劉耀小組在制備出光固化Si3N4陶瓷漿料的基礎(chǔ)上,通過聚合動力學(xué)研究,討論成形工藝參數(shù)對坯體成形精度的影響;采用分段脫脂工藝,系統(tǒng)地分析不同階段的熱脫脂工藝對坯體缺陷的影響。該項研究成果所有實驗均在金石三維陶瓷3D打印機K-D-2上完成,并成功入選最新一期《AMF》期刊。

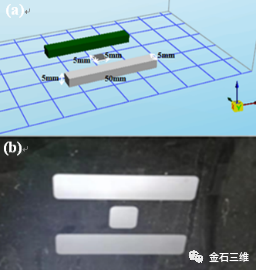

▲ 圖1 45 vol.%Si3N4漿料光固化坯體形貌圖:(a)尺寸圖;(b)單層切片圖

圖1為使用體積分數(shù)45 vol.% 制備的漿料在不同的曝光時間下在X、 Y、Z 軸方向的收縮量。如圖所示,當曝光時間是10 s 時,三個方向上的收量最小。圖2是不同曝光時間下的X、Y軸方向的尺寸精度。由圖可得,不同曝光時間下的尺寸精度符合正態(tài)分布。當曝光時間是10 s時,坯體尺寸誤差在0.02mm范圍內(nèi),精度等級達到IT 7級。

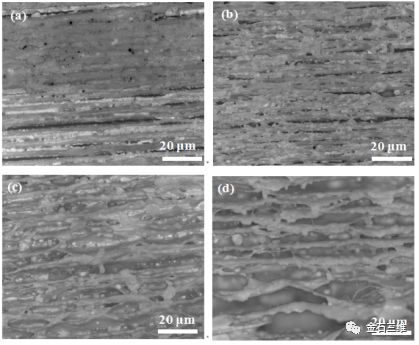

▲ 圖2 45 vol.%Si3N4漿料在不同曝光時間下的單層形貌:(a) 5 s;(b) 10 s;(c) 15 s;(d) 20 s

圖3是切片層厚為20 μm時,用體積分數(shù) 45 vol.% 制備的漿料在不同的曝光時間下固化坯體的側(cè)面形貌圖。從圖中得出,當曝光時間為5 s時,坯體側(cè)面的紋路清晰,而隨著曝光時間的增加,坯體側(cè)面的紋路越來越模糊,當曝光時間為20 s時,坯體側(cè)面紋路模糊,條紋數(shù)增加。這是因為當紫外光首先在薄膜和玻璃的界面及薄膜和漿料的界面上發(fā)生反射,當紫外光再次達到每層界面的下表面后再次發(fā)生反射,最終再固化到漿料上。此時經(jīng)過二次反射后的光線與原來的入射光線形成了一定的偏差,導(dǎo)致漿料出現(xiàn)了過曝光區(qū)域,形成了成形誤差區(qū)域,導(dǎo)致實際曝光的面積比理論的面積要大,出現(xiàn)了紋路現(xiàn)象。

▲ 圖3 45vol.% Si3N4漿料在不同曝光時間下坯體的側(cè)面形貌圖:(a) 5 s;(b) 10 s;(c) 15 s;(d) 20 s

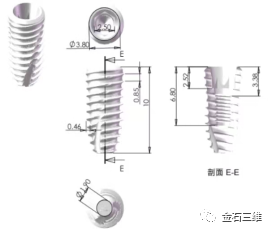

▲ 圖4 光固化陶瓷實物圖

Copyright ? 深圳市金石三維打印科技有限公司 版權(quán)所有 | 網(wǎng)站地圖

粵ICP備17006677號